Ressourceneffiziente Werkstoffe

Dipl.-Ing. Carmen Köhler, Institut für Tragkonstruktionen und Konstruktives Entwerfen (ITKE), Universität Stuttgart Der Prototyp Biocoustic Modul entstand im Rahmen des gemeinsamen Forschungsprojektes "Transparente Leichtbauplatten aus nachwachsenden Rohstoffen als Raumgliederungselemente mit Akustikfunktion" der Firma Nimbus Group und dem Institut für Tragkonstruktionen und Konstruktives Entwerfen (ITKE) der Universität Stuttgart. Das lichtdurchlässige Modul soll zur Raumgliederung in Bürogebäuden oder öffentlichen Räumen eingesetzt werden können. Um eine Anwendung des meist in der Verpackungs- und Elektronikindustrie verwendeten Biokunststoffes in der Architektur zu ermöglichen, wurde dieser erfolgreich hinsichtlich des Brandverhaltens und der Wärmeformbeständigkeit modifiziert.

Angesichts einer zu Recht immer intensiver geführten Diskussion über nachhaltiges Bauen und Ressourcenverknappung wächst im Sinne eines Sustainable Designs die Nachfrage an Werkstoffen, die rohstoff-effizient ästhetische Ansprüche erfüllen und vielseitig variierbar sind. Da bei Neubauten in zunehmendem Maße schallharte Materialien wie Betonwände, glatte Bodenbeläge und große Fensterflächen zum Einsatz kommen, kann Schall oft nicht ausreichend absorbiert werden. Die Nachhallzeit erhöht sich gravierend. Aus der Praxis resultiert daher der Wunsch nach einer flexiblen Raumgliederung unter Beibehaltung der optischen Durchlässigkeit und Offenheit, die zudem in der Lage ist, akustisch angenehme Raumsituationen zu ermöglichen. Ziel des von der Deutschen Bundesstiftung Umwelt geförderten Projekts war die Entwicklung einer transparenten bis transluzenten Akustiklösung aus Biokunststoffen, die zu einem möglichst hohen Anteil aus nachwachsenden Rohstoffen besteht und zur Gliederung von Räumen, sei es als mobile Trennwand oder als Bestandteil von Raum-im-Raum-Systemen eingesetzt werden kann. Entwicklung des Akustikmoduls

Der hohe Designanspruch bei der Konzeptionierung des Akustikelements, begründet sich zum einen in der Firmenphilosophie des Projektpartners Nimbus Group, zum anderen sollte dadurch der Einzug biobasierter Kunststoffe in anspruchsvolle Projekte der gegenwärtigen Architektur gefördert werden. Nach Abschluss einer intensiven Entwurfsphase entschied man sich für die Entwicklung eines modularen Produkts: das Biocoustic Modul.

Bestehend aus zwei identischen Halbschalen, werden die Module untereinander mittels Verbindern zu einer Einheit addiert. Im Unterschied zu herkömmlichen Trennwandsystemen, bietet das Biocoustic Modul die Möglichkeit, Höhen und Breiten individuell anzupassen. Zum Beispiel können am Arbeitsplatz Abtrennungen zu Laufwegen hin höher ausgebildet werden als Abtrennungen zwischen Kollegen. Im Falle eines Umzugs oder einer Umstrukturierung passt sich das Modulsystem den neuen Gegebenheiten an und lässt sich einfach erweitern. Charakteristisch ist die intuitive Handhabung beim Auf- und Abbau.

Die kostengünstige Herstellung im Spritzgussverfahren soll die momentan noch hohen Materialkosten des Biokunststoffes ausgleichen. Eine besondere Herausforderung ist dabei die Umsetzung der Mikroperforation. Diese Entwicklung des Fraunhofer-Instituts sorgt durch Schallabsorption für ein akustisch angenehmes Raumklima.

Performanceverbesserung des Biokunststoffes Polylactid

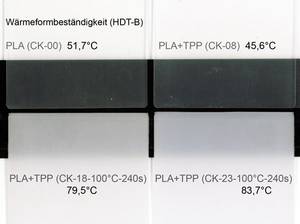

Das Biocoustic Modul soll aufgrund seines konkurrenzfähigen Preises und eines Bioanteils von nahezu 100 Prozent aus Polylactid (PLA), einem auf Milchsäure basierten Polyester, hergestellt werden. Um den Einsatz des Biokunststoffes in Architekturanwendungen zu ermöglichen, muss dieser hinsichtlich der Wärmeformbeständigkeit, die nur bei 50°C liegt, modifiziert werden. Da Polylactid brennend abtropft und im Brandfall zur Brandausbreitung beiträgt, galt es auch diesbezüglich entsprechende Modifikationen durchzuführen. Es wurde ein Organophosphor-Flammschutzmittel gewählt, das die Transparenz des Biokunststoffes nicht beeinträchtigt (Bild 4 rechts oben CK08). Die zusätzlich weichmachende Wirkung des Additivs sorgt für eine dünnflüssige Schmelze der ohnehin niedrigviskosen PLA-Type - sodass das Umfließen der Stahlpins zur Realisierung der Perforation mittels Spritzguss keine Probleme darstellt. In Brandprüfungen nach der amerikanischen Norm UL94-V erlischt der modifizierte Werkstoff stets nach 1-3 Sekunden nach Wegnahme der Flamme. Nicht brennende Tropfen entstehen erst bei der zweiten Beflammung, welche die in einem definierten Abstand platzierte Watte nicht entzündet (V0 nach UL94).

Diese Ergebnisse führen zur Annahme, dass Bauteile aus dem vom ITKE entwickelten Compound je nach Dosierung des Flammschutzmittels die Euroklasse B, C oder D nach der EU-Norm DIN EN 13501 oder die Baustoffklassen B2 und B1 nach DIN 4102 erhalten könnten.

Die Verbesserung der Wärmeformbeständigkeit von Polylactid geht einher mit einem höheren Kristallisationsgrad. Dieser kann durch die Zugabe von Nukleierungsmitteln initiiert und beschleunigt werden. Die für die Verarbeitung von Polylactid übliche Werkzeugtemperatur von 25°C, sowie die Kühlzeit wurde erhöht, um die Kristallisation des Kunststoffs während des Formgebungsprozesses zu ermöglichen. Die Kühlzeit beginnt mit der volumetrischen Formfüllung und endet mit dem Öffnen des Werkzeugs1. Auf diese Weise kann eine Wärmeformbeständigkeit von durchschnittlich 75-80°C (HDT-B) erreicht werden. Aufgrund des höheren Kristallisationsgrades ist der Werkstoff transluzent. Je länger die Kühlzeit gewählt wird, desto kristalliner und daher opaker, aber auch wärmeformbeständiger wird das modifizierte Polylactid.

Durch die notwendige längere Zykluszeit von 180 bis 240 Sekunden, anstelle von ca. 20 bis 30 Sekunden wird die Produktionskapazität pro Tag minimiert, was zu einem zu hohen Teilepreis führt. Dieser Aspekt führt dazu, dass der im Forschungsprojekt entwickelte Werkstoff vor allem für Formteile im höherpreisigen Designsegment Verwendung finden kann. Der mit Additiven versetzte Biokunststoff bleibt zu ca. 92,5 Gewichtsprozenten biobasiert. Aus Marketinggründen ist ein möglichst hoher Bioanteil gewünscht. Des Weiteren wirkt sich dieser günstig bei der Zertifizierung von Bauteilen aus (z.B. EPD). Nach Nutzungsende ist die Verbrennung der Bauteile sinnvoll, da diese, abzüglich des Anteils nicht biobasierter Zusätze, eine CO2-neutrale Energie liefern können.

Biokunststoffe stehen teilweise in der Kritik, da deren Rohstoffherkunft in Konkurrenz mit der Nahrungsmittelproduktion gesehen wird. Zur Herstellung der aktuellen jährlichen Global-Produktionsmenge von ca. 1 Mio. Tonnen Biokunststoffen werden aktuell 0,02 Prozent der weltweit verfügbaren Ackerfläche benötigt.2 Ausblick

Die Nimbus Group arbeitet momentan an der Weiterentwicklung des Biocoustic Moduls zur Marktreife. Um den gewünschten Teilepreis zu erreichen, muss noch an einer Verkürzung der Zykluszeit beim Spritzen der Halbschalen aus Polylactid gearbeitet werden. Die Herausforderung ist dabei, eine möglichst hohe Wärmeformbeständigkeit bei Beibehaltung einer hohen Lichtdurchlässigkeit zu erreichen. Zudem wird geprüft, ob alternativ ein Bio-Polyethylen (Bio-PE) eingesetzt werden könnte. Der biobasierte Kunststoff, der erst seit kurzem in Europa verfügbar ist, weist eine höhere Wärmeformbeständigkeit auf, was sich positiv auf die Zykluszeiten und damit auf den Endpreis des Biocoustic Moduls auswirken könnte.

Um die Einsatzmöglichkeiten von Biokunststoffen auch auf Anwendungen im Außenraum zu erweitern, wird unter Leitung des ITKE in einen Konsortium von insgesamt 6 Partnern ein thermoverformbares Halbzeug aus Biokunststoffen entwickelt, das sich zur Fassadenbekleidung von Gebäuden mit Freiformflächen eignet. Das Projekt läuft seit Januar 2012 und wird von der EU und dem Land Baden Württemberg (EFRE Umwelttechnik) gefördert.

Weitere Informationen über das ITKE und Nimbus Group

[1] Vgl. www.kunststoff-know-how.de/index.php [2] Vgl. http://en.european-bioplastics.org/environment/sustainable-sourcing/

Bildrechte: Universität Stuttgart ITKE; nimbus Group