Ultrakompakte Oberflächen – eine neue Materialkategorie optimiert die Natur

Dekton von Cosentino (Fotos: Cosentino)

Mit dem Material Dekton wurde eine anspruchsvolle und ultrakompakte Oberfläche kreiert, die nahezu jede Optik von Natur- und Technologiematerialien nachbilden und für viele Verwendungen in und am Gebäude genutzt werden kann. Damit reiht sich die Entwicklung dieser in ihrer Performance optimierten Oberfläche in eine seit bereits 1991 andauernde Entwicklungskette ein, die verschiedene Kompositmaterialien auf Quarz- oder Granitbasis beinhaltet. Zusammensetzung

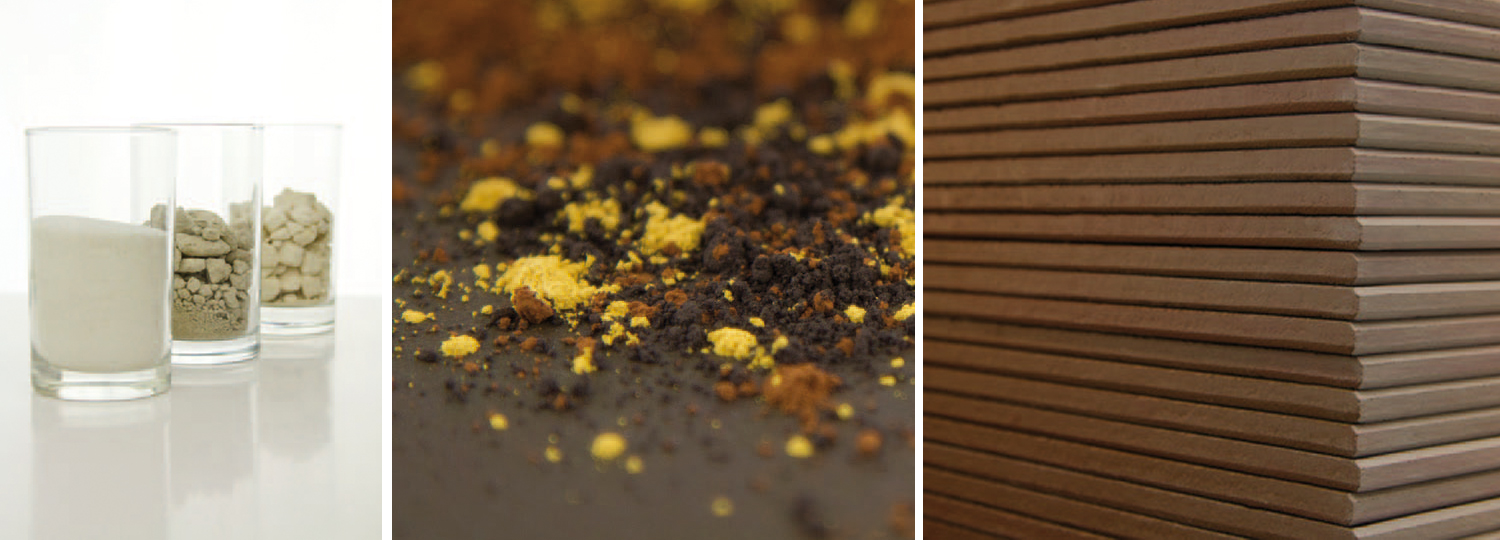

Das neue Material besteht aus einer Mischung aus anorganischen Rohmaterialien, die auch zur Herstellung von Glas, Porzellan und Quarzoberflächen eingesetzten werden. Die Ausgangsmaterialien werden mit verschiedenen Aggregaten und Wasser gemischt, das während des Herstellungsprozesses wieder zu 84 % verdampft. Dieses wird anschließend recycelt und im weiteren Prozess wieder eingesetzt. Das Material enthält weder Harze noch organische Zusatzstoffe, sodass die Herstellung ohne Polymerisationsreaktionen erfolgt. Die chemische Zusammensetzung des Produkts ist vollständig anorganisch. Abhängig von der Art des gewünschten Produkts werden unterschiedliche Formulierungen verwendet, daher kann die chemische Zusammensetzung variieren, ohne jedoch die physikalischen Eigenschaften zu beeinträchtigen. Im Moment sind 16 verschiedene Zusammensetzungen möglich, die u.a. aus Silizium-Aluminaten, amorphem Siliziumdioxid, kristallinem Siliziumdioxid, Zirkon und anorganischen Pigmenten bestehen. Die technischen Eigenschaften sind u.a. hohe mechanische Widerstandsfähigkeit, Feuer- und Hitze-, Kratz- und UV-Beständigkeit, Hydrolysebeständigkeit, geringe Wasserabsorption, Farb- und Formstabilität, Abriebfestigkeit, Fleckenbeständigkeit sowie Frost- und Tauwiderstand. Herstellung

Der künstliche Kompositstein wird mithilfe der sogenannten Partikelsinterungstechnologie (PST) (engl. Technology of Sinterized Particles (TSP)) geschaffen. Diese Technologie wurde in der Forschungs- und Entwicklungsabteilung von Cosentino exklusiv entwickelt. Durch das PST-Verfahren, auch Sintervorgang genannt, entsteht über Verdichtung und chemische Reaktionen sowie einer Phasenumwandlung die neue Oberfläche. »Bei dem technologischen Herstellungsprozess werden metamorphe Vorgänge von Naturstein beschleunigt ausgeführt«, erläutert der spanische Hersteller. Über Jahrtausende dauernde, natürliche Prozesse wie die Aussetzung von hohem Druck und hohen Temperaturen, werden durch den Sinterungsablauf in etwa vier Stunden nachempfunden. Um diese Prozesse durchführen zu können wird mit einer speziellen Presse ein Druck von 25.000 Tonnen auf die Rohstoffe ausgeübt. Die Mineralartikel werden dadurch neu miteinander verbunden – und dies in der künstlichen Umgebung fehlerfreier, als die Natur es könnte. Das entstehende Material ist porenfrei und ohne Mikrofehler, die Spannungen oder Schwachstellen verursachen können. Mahlung und Standardisierung: Die zur Rezeptur gehörenden Materialien werden von Einfülltrichtern oder Reinigungssystemen zu einer Nassmahlanlage gebracht, in der die verschiedenen Rohmaterialien in einem bestimmten Verhältnis gemischt und auf eine spezifische Partikelgröße vermahlen werden. Pigmentierung: Für den Pigmentierungsprozess wird ein komplexes System aus Mixern, Verdünnern und Quirlen eingesetzt, das – je nach gewünschter Farbe oder gewünschtem Effekt – in der Lage ist, anorganische Pigmente mit der übrigen Rezeptur zu mischen. Atomisierung: Das bereits gefärbte Dekton wird durch Atomisierung getrocknet, um so eine bestimmte Größe und Form des Granulats sowie eine spezifische Feuchtigkeit zu erzielen. Dekorationssysteme: Das hergestellte Granulat wird auf verschiedene Teile eines Förderbands verbracht, so dass eine durchgehende Platte entsteht. Durch die Dekorationssysteme werden die verschiedenen Effekte entweder in den ganzen Plattenkörper oder nur auf dessen Oberfläche eingearbeitet. Extremer Verdichtungsprozess: Die Rohmaterialmischung wird unter höchstem Druck gepresst, um die Luft aus der Masse zu entfernen und eine ultrakompakte Oberfläche zu erhalten. Die Presse verfügt über eine Leistungsfähigkeit von 25.000 Tonnen und ist somit sechs Mal leistungsstärker als die bisher weltweit größte Presse. Brennen bei hohen Temperaturen: Im Ofen werden die Massepartikel in der gepressten Platte anschließend aufgrund einer chemischen Reaktion in Kristalle umgewandelt. Wenn die Höchsttemperatur von 1.200 Grad Celsius erreicht ist, hat sich die Masse der gesamten Platte – ähnlich wie das, hunderte von Kilometern unter der Erdoberfläche befindliche, Magma – verflüssigt. Eine 2 cm dicke Platte befindet sich drei Stunden lang in der Brennlinie. Durch die niedrigeren Temperaturen am Ende der Brennlinie erstarrt die Platte wieder.

Das neue Material besteht aus einer Mischung aus anorganischen Rohmaterialien, die auch zur Herstellung von Glas, Porzellan und Quarzoberflächen eingesetzten werden. Die Ausgangsmaterialien werden mit verschiedenen Aggregaten und Wasser gemischt, das während des Herstellungsprozesses wieder zu 84 % verdampft. Dieses wird anschließend recycelt und im weiteren Prozess wieder eingesetzt. Das Material enthält weder Harze noch organische Zusatzstoffe, sodass die Herstellung ohne Polymerisationsreaktionen erfolgt. Die chemische Zusammensetzung des Produkts ist vollständig anorganisch. Abhängig von der Art des gewünschten Produkts werden unterschiedliche Formulierungen verwendet, daher kann die chemische Zusammensetzung variieren, ohne jedoch die physikalischen Eigenschaften zu beeinträchtigen. Im Moment sind 16 verschiedene Zusammensetzungen möglich, die u.a. aus Silizium-Aluminaten, amorphem Siliziumdioxid, kristallinem Siliziumdioxid, Zirkon und anorganischen Pigmenten bestehen. Die technischen Eigenschaften sind u.a. hohe mechanische Widerstandsfähigkeit, Feuer- und Hitze-, Kratz- und UV-Beständigkeit, Hydrolysebeständigkeit, geringe Wasserabsorption, Farb- und Formstabilität, Abriebfestigkeit, Fleckenbeständigkeit sowie Frost- und Tauwiderstand. Herstellung

Der künstliche Kompositstein wird mithilfe der sogenannten Partikelsinterungstechnologie (PST) (engl. Technology of Sinterized Particles (TSP)) geschaffen. Diese Technologie wurde in der Forschungs- und Entwicklungsabteilung von Cosentino exklusiv entwickelt. Durch das PST-Verfahren, auch Sintervorgang genannt, entsteht über Verdichtung und chemische Reaktionen sowie einer Phasenumwandlung die neue Oberfläche. »Bei dem technologischen Herstellungsprozess werden metamorphe Vorgänge von Naturstein beschleunigt ausgeführt«, erläutert der spanische Hersteller. Über Jahrtausende dauernde, natürliche Prozesse wie die Aussetzung von hohem Druck und hohen Temperaturen, werden durch den Sinterungsablauf in etwa vier Stunden nachempfunden. Um diese Prozesse durchführen zu können wird mit einer speziellen Presse ein Druck von 25.000 Tonnen auf die Rohstoffe ausgeübt. Die Mineralartikel werden dadurch neu miteinander verbunden – und dies in der künstlichen Umgebung fehlerfreier, als die Natur es könnte. Das entstehende Material ist porenfrei und ohne Mikrofehler, die Spannungen oder Schwachstellen verursachen können. Mahlung und Standardisierung: Die zur Rezeptur gehörenden Materialien werden von Einfülltrichtern oder Reinigungssystemen zu einer Nassmahlanlage gebracht, in der die verschiedenen Rohmaterialien in einem bestimmten Verhältnis gemischt und auf eine spezifische Partikelgröße vermahlen werden. Pigmentierung: Für den Pigmentierungsprozess wird ein komplexes System aus Mixern, Verdünnern und Quirlen eingesetzt, das – je nach gewünschter Farbe oder gewünschtem Effekt – in der Lage ist, anorganische Pigmente mit der übrigen Rezeptur zu mischen. Atomisierung: Das bereits gefärbte Dekton wird durch Atomisierung getrocknet, um so eine bestimmte Größe und Form des Granulats sowie eine spezifische Feuchtigkeit zu erzielen. Dekorationssysteme: Das hergestellte Granulat wird auf verschiedene Teile eines Förderbands verbracht, so dass eine durchgehende Platte entsteht. Durch die Dekorationssysteme werden die verschiedenen Effekte entweder in den ganzen Plattenkörper oder nur auf dessen Oberfläche eingearbeitet. Extremer Verdichtungsprozess: Die Rohmaterialmischung wird unter höchstem Druck gepresst, um die Luft aus der Masse zu entfernen und eine ultrakompakte Oberfläche zu erhalten. Die Presse verfügt über eine Leistungsfähigkeit von 25.000 Tonnen und ist somit sechs Mal leistungsstärker als die bisher weltweit größte Presse. Brennen bei hohen Temperaturen: Im Ofen werden die Massepartikel in der gepressten Platte anschließend aufgrund einer chemischen Reaktion in Kristalle umgewandelt. Wenn die Höchsttemperatur von 1.200 Grad Celsius erreicht ist, hat sich die Masse der gesamten Platte – ähnlich wie das, hunderte von Kilometern unter der Erdoberfläche befindliche, Magma – verflüssigt. Eine 2 cm dicke Platte befindet sich drei Stunden lang in der Brennlinie. Durch die niedrigeren Temperaturen am Ende der Brennlinie erstarrt die Platte wieder.

Anwendung

Durch die Ultraverdichtung können auch extrem dünne Flächen mit großen Abmessungen realisiert werden, die neue gestalterische Möglichkeiten schaffen. Die Standardplatten sind 3,2 x 1,44 m groß und in Materialstärken von 8, 12 oder 20 mm verfügbar. Mit der Oberfläche kann nahezu jede Art von Material nachempfunden werden. Momentan arbeitet der Hersteller zusätzlich an neuen Farben und Texturen, um die Anwendungen noch zu erweitern. Dekton ermöglicht dadurch eine einheitliche Gestaltung von Innen- und Außenflächen, sowohl in vertikaler als auch in horizontaler Ausrichtung – von Fassaden über Böden, zu Swimmingpools, Gartenanlagen, Möbel, Küchen oder Bädern. Mit dem hochtechnologischen Material können verschiedenste Gebäudebereiche zu optischen Einheiten verbunden werden. Erste vielversprechende Referenzen wurden bereits realisiert.

Durch die Ultraverdichtung können auch extrem dünne Flächen mit großen Abmessungen realisiert werden, die neue gestalterische Möglichkeiten schaffen. Die Standardplatten sind 3,2 x 1,44 m groß und in Materialstärken von 8, 12 oder 20 mm verfügbar. Mit der Oberfläche kann nahezu jede Art von Material nachempfunden werden. Momentan arbeitet der Hersteller zusätzlich an neuen Farben und Texturen, um die Anwendungen noch zu erweitern. Dekton ermöglicht dadurch eine einheitliche Gestaltung von Innen- und Außenflächen, sowohl in vertikaler als auch in horizontaler Ausrichtung – von Fassaden über Böden, zu Swimmingpools, Gartenanlagen, Möbel, Küchen oder Bädern. Mit dem hochtechnologischen Material können verschiedenste Gebäudebereiche zu optischen Einheiten verbunden werden. Erste vielversprechende Referenzen wurden bereits realisiert.