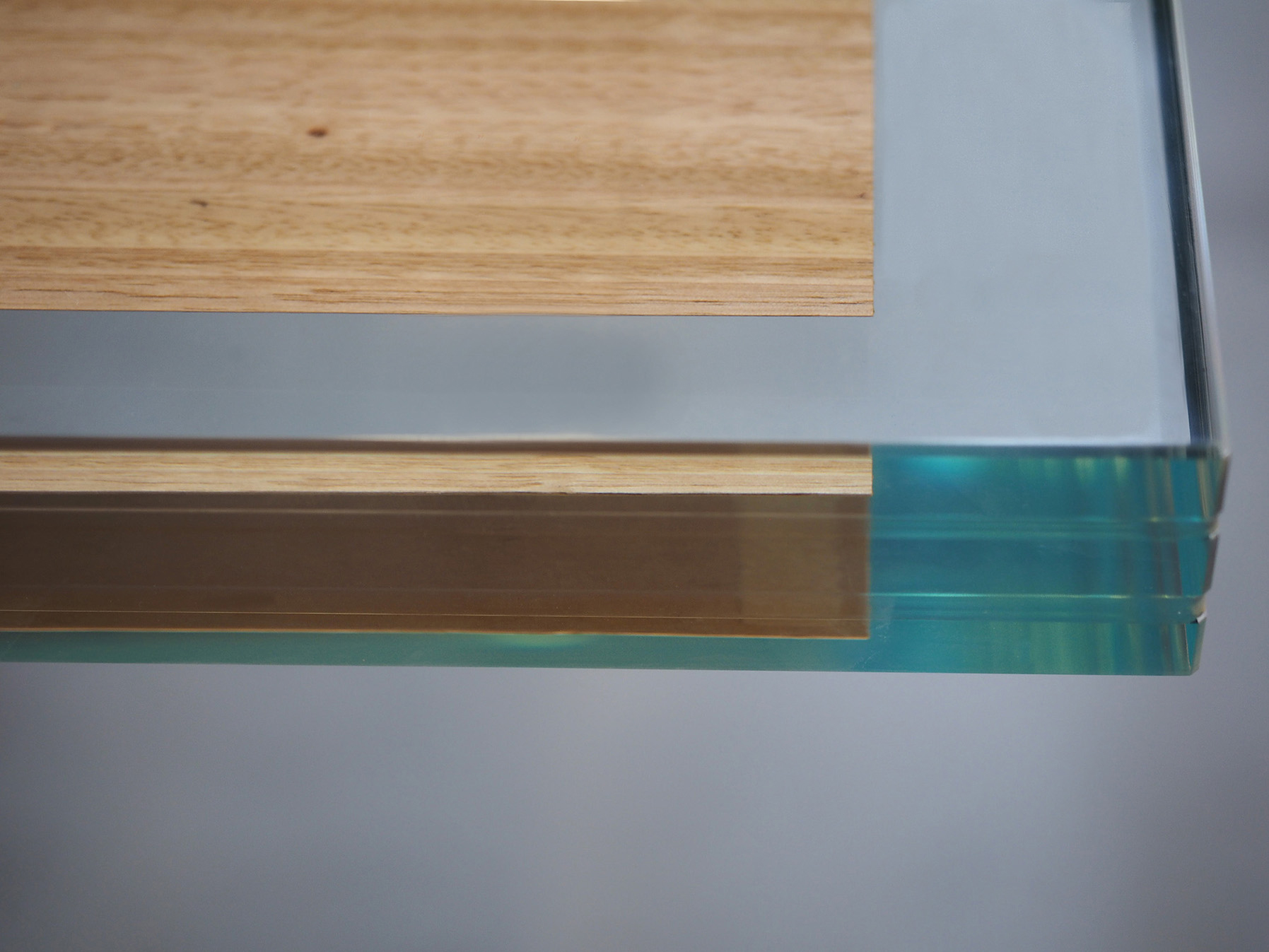

Wenn Glas und Holz verschmelzen

Foto: Steel Encounters Inc, Salt Lake City

Die Inspiration für die transparente Fassade fanden Skidmore, Owings & Merill Architekten beim »Apple Cube« – einem vollkommen aus Glas gefertigten Kubus. Drei Herausforderungen musste sich Sedak stellen: Als organisches Material reagiert Holz auf klimatische Änderungen wie Luftfeuchte und Temperatur. Es schwindet, wellt sich oder brennt. Der Laminationsprozess mit Temperaturen um die 100 Grad Celsius musste daher fein auf den Rohstoff abgestimmt sein.

Im Autoklaven schmilzt die Verbundfolie, wodurch die Holzfurniere in den Interlayern ihre Position verändern können. Das Endergebnis musste allerdings absolut parallel liegende Furniere zeigen.

Holzfurnier gibt es nur bis drei Meter Länge – es kamen also horizontale Stöße hinzu, da die Scheiben sieben Meter hoch sind.

Im Interview erklärt Maic Pannwitz, Executive Vice President von Sedak New Jersey, die Weiterentwicklung des Laminationsverfahrens.

Wie kam es dazu, dass für das Projekt in Salt Lake City die Lamination von Holz in Glas weiterentwickelt wurde?

Alle Beteiligten hatten Qualität als wichtigstes Kriterium vorgegeben – Auftraggeber, Architekt, Fassadenbauer und natürlich wir selbst. Obwohl es mit dem fotorealistischen Druck schon sehr gute Möglichkeiten der Glasgestaltung gibt, reichte den Beteiligten diese optische Qualität noch nicht. So bekamen wir ausreichend Zeit, um Testscheiben zu produzieren und damit zum optisch und technisch perfekten Ergebnis zu gelangen.

Ist das Laminieren von Holz in Glas eine neue Technologie?

Zuvor gab es dieses Verfahren nur kleinformatig, im Möbeldesign, beispielsweise für Tischplatten. Bei Fassaden hat es das bislang nicht gegeben – zumindest sind mir keine Projekte bekannt.

… ein typisch amerikanisches Projekt?

Ja. Amerikaner sind schon mutiger und probieren Neues offener aus als Europäer, wenn sie sich unmittelbaren Erfolg von einer Maßnahme versprechen. Wie das Projekt zeigt, suchen sie dann durchaus weltweit nach Partnern, die wiederum den Ehrgeiz haben, das notwendige Know-how zu entwickeln.

Welche statischen Herausforderungen gab es?

Statisch ausreichend wären Dreifach-Laminate gewesen. Bei den Dachscheiben entschieden wir uns dennoch für einen Vierfach-Aufbau – mit einem redundanten Glas. Dadurch ist die Statik unabhängig vom Holz.

Sieben-Meter-Holzglasscheiben, Elf-Meter-Glasfins: Wie klappt das logistisch?

Die Scheiben wurden in speziellen Holzkisten verschifft. Ideal war, dass das Zwischenlager in Salt Lake City in der Nähe lag. Für den Transport zur Baustelle mussten teilweise Fahrspuren gesperrt werden – allerdings nicht nur für unsere Gläser.